De nouveaux débouchés pour Collet Amblard grâce à WORKNC

De nouveaux débouchés pour Collet Amblard grâce à WORKNC

WORKNC a ouvert les portes de nouveaux marchés à une société spécialisée dans la fabrication d'ensemble et de pièces mécaniques de précision.

"Les fonctionnalités de WORKNC permettent toujours de trouver des solutions pour usiner n’importe quel type de pièces. Toutes les formes complexes sont réalisables par nos équipes aujourd’hui“

Eric Moinet, Chef de Projets

Selon Eric Moinet, Chef de Projets pour la société Collet Amblard, basée à Grenoble, « Les nombreuses pièces que nous produisons pour les secteurs du nucléaire et de l'hydraulique, telles que les pales, les corps de pompe et les roues, étaient impossibles à usiner avant l'installation de la solution WORKNC de Vero Software en 2009.»

« Notre précédente solution FAO n'était plus adaptée pour répondre aux demandes de nos clients, ni aux demandes provenant de nouveaux marchés prospectés. J'avais déjà travaillé avec WORKNC dans une autre société, et j'avais été impressionné par la simplicité de programmation, et par la fiabilité des parcours lancés sur la machine. »

La société Collet Amblard, fondée en 1928, fait partie du groupe Hephaistos. Dans son usine de 2 400 m² (basée à Veurey Voroize), employant 19 employés, elle fabrique des pièces sur plan ou des ensembles complets, livrés montés et testés pour l'industrie du nucléaire, de l'énergie,etc.... Les pièces ou ensembles sont pour la plupart de formes complexes, usinées dans des matériaux exotiques ou durs comme l’acier inoxydable ou des alliages spéciaux. La société jouit également d'une expertise dans la chaudronnerie et la soudure à travers la Société BETRI (intégrée au même Groupe) et le contrôle grâce à une machine de mesure tridimensionnelle d'une grande dimension et une licence PC DMIS de Hexagon Manufacturing Intelligence.

Environ 50 % de leur production est destinée au secteur nucléaire, 30 % au secteur de l'hydraulique avec des pales, des roues, des avant distributeurs et les 20 % restants au secteur de la plasturgie et des nouvelles énergies. Leurs 3 principaux clients sont General Electric, Air Liquide et Areva.

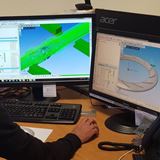

WORKNC pilote 5 centres d’usinage verticaux (2 Mazak VTC 300 C, 1 centre 5 axes CB Ferrari et 2 fraiseuses numériques 5 axes Sackman. « Grâce à WORKNC, je peux optimiser moi-même les postprocesseurs de l’ensemble du parc machines en 3 axes et en 3+2 axes, ce qui me permet d’être très réactif et autonome, » déclare Eric Moinet.

Tout d’abord, Eric Moinet récupère les données CAO de la pièce client et détermine les différentes méthodes d’usinage en fraisage et en tournage au pied de la machine et en programmation 3D avec WORKNC. Le logiciel est utilisé quand la forme et la complexité de la pièce ne permettent pas à l’opérateur d’usiner la pièce directement sur la machine. Puis il élabore un processus FAO à l’aide de WORKNC pour l'ébauche et la reprise d’ébauche, la finition et l'optimisation.

« La programmation est très rapide avec WORKNC, les parcours sont ensuite envoyés sur la machine via le réseau. Une fois l’usinage terminé, la pièce est contrôlée sur une machine de mesure tridimensionnelle avec le logiciel PC-DMIS d’Hexagon Manufacturing Intelligence. »

Il apprécie tout particulièrement les fonctions CAO d'analyse de rayons, de dépouilles, de contre-dépouilles et de section, notamment pour les corps de pompe. La fonction de boîte englobante est très appréciée pour le dimensionnement du brut minimum.

Une fois en FAO, les parcours d'ébauche et de reprise d'ébauche sont optimisés afin de réduire le nombre de mouvements inutiles de l'outil, d'effectuer uniquement les retraits localisés et des lissages de coins adaptés, à la détection automatique et à l'usinage des surfaces planes.

« L'affichage du restant matière me permet de visualiser d’un seul coup d’œil les différentes épaisseurs, répertoriées par code couleur, de matière restante. Avec cette seule fonction, les gains de temps et le confort d’utilisation en ébauche et semi-finition sont considérables. Le parcours d’Usinage des contre-dépouilles, avec les fraises lollipop, permet d’aller chercher très facilement les contre-dépouilles en 3 axes. »

Avec la nouvelle version 2017 R1, il souhaite tester la nouvelle licence « WORKNC Shop Floor Editor » dans l’atelier et donner ainsi plus d’autonomie et de flexibilité aux opérateurs. « En effet, cet outil facilite la visualisation, la simulation et le contrôle des parcours par les opérateurs avant le lancement sur la machine. Les opérateurs peuvent modifier les paramètres de coupe (rotation de broche, avance, T de l’outil dans le chargeur) directement sur la machine et postprocesser de nouveau le parcours. »

Il ajoute que WORKNC leur a permis de diviser, dans certains cas, par 4 le temps de programmation 3D (en passant d'une matinée à 1h) intervenant dans toutes les fabrications de pièces s’appuyant sur le fichier 3D. La programmation se fait en temps réels.

« Le gros avantage de WORKNC pour nos opérateurs est qu’ils peuvent très facilement, en fonction des besoins et des zones à usiner, modifier graphiquement le parcours d’outils en supprimant des zones ou des passes, tout en gardant la même fiabilité ce qui n’est pas toujours possible avec d’autres logiciels de FAO concurrents. »

Eric MOINET détermine en fonction du projet, de la complexité de la forme et des matériaux, les différentes méthodes d’usinage (tournage, fraisage) permettant de produire les pièces. Bien que chaque commande soit réalisée sur mesure avec des outils différents et qu’elle nécessite une gestion de projet individuelle, il a confiance dans la réalisation finale des pièces en sortie de machines.

« Les fonctionnalités de WORKNC permettent toujours de trouver des solutions pour usiner n’importe quel type de pièces. Toutes les formes complexes sont réalisables par nos équipes aujourd’hui. »

A propos de la Société

Nom : Collet Amblard

Secteur d'Activité :Mécanique Générale

Les Bénéfices

-

Programmation simple et rapide.

- Réduction des temps de programmation par un facteur de 4.

- Modifier les paramètres de coupe directement sur la machine et postprocesser de nouveau le parcours.

- Améliore la réactivité et l'autonomie des utilisateurs.

- Fiabilité des parcours pour la découpe de métal.

Commentaires

"Avec cette seule fonction (Affichage du restant matière), les gains de temps et le confort d’utilisation en ébauche et semi-finition sont considérables."

Eric Moinet, Chef de Projets